西诺自成立以来秉承着“高精度、高质量、优服务、短交期”的目标,为客户提供满意的注塑模具定制服务。

一个产品,要想在市场上有一定的占有率和影响力,它通常具备以下两种特点,一是功能的实用性,符合大众需求;二是产品外观设计美观、超前,给人舒适、眼前一亮的感觉,新品开发一定要超前,想别人所想,做别人未做。保持独特的产品设计理念是注塑模具定制服务的核心竞争力。

3D打印技术可以自动、快速、直接和比较准确将设计效果图转化为实物模型,用模型效果更直观的展示出想象中的产品。通过3D模型开发新产品开发试验模具做实际测试,这类模具大多钢料使用的是45#,开发周期短,成本低。特别是开发多腔的大型模具和工业工程项目之前,制作这样的小试验模具是非常有必要的,因为它能很好的检验出产品设计的合理性,还可以提前做高速、高压测试,为开发量产注塑模具积累有效的数据。

如果您想要开发一个新品,您只需提供您想开发的产品或者工业设计3D造型图,我们的团队就可以为您提供一套完整的注塑模具开发方案。首先,我们会做开模前的成型分析,主要分析产品的结构以及脱模的可行性,在保证不影响产品外观和功能的前提下,设计出良好的模具结构,并且通过模流分析找到流道平衡的位置,及时发现产品潜在性问题并提前做好修改和预防,使产品的开发时间缩短。其次,在图纸确认之后,我们会进行数据冻结,然后选取最适合该产品的钢材进行加工,每一道加工工序都会进行严格的质量管控,以确保每个模板和配件的尺寸精度。最后,制作完成的模具我们会通过多种调机参数进行高速、高压的测试,确保每付出运到客户工厂的模具都可以高效、稳定生产。当然,我们也会将测试后的样品寄给客户,再根据客户的反馈对模具进行修缮,为大批量订单生产提供基础。

现市场上很多产品形状类似,但是他们中间的结构是有差异的,即左右件产品。左右件产品对浇口的选择和流道平衡都是非常重要的。另外,塑料种类和特性也会影响整个产品的成型。我们不但会在开模前期进行模流分析,同时还会根据客户的实际需求,设计流道开关,以实现同一副模具可以生产不同材质的产品。

气辅注塑技术得到实际应用后,不仅节省原料,减少成型周期,同时还进一步提高了某些性能,使制件尺寸均匀,改善收缩变形的情况。

二次成型注塑主要是为了满足很多塑胶产品的特殊需求,它并不是由一种塑料原材料所制成,是为实现多色产品采用两种或两种以上的塑胶原料进行多次注塑成型,即我们常说的打包胶注塑成型模。因此,对模具各个零件的精密要求是非常高的。

双色产品通常可以分为清双和混双,通过是相同的塑料但是颜色不同产品,通常是双色注塑模具搭配双色注塑机进行一次注塑成型,换色容易,成本低,外观更美观。

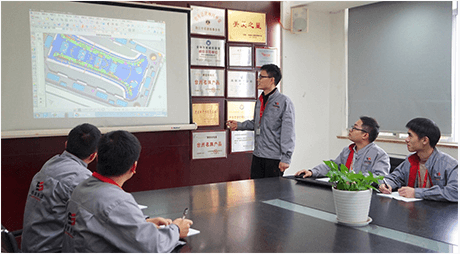

公司研发团队是企业技术创新的基础、是企业发展的灵魂。西诺设有独立的产品和模具研发部,团队成员基本拥有8年以上的工作经验,有些还是专业的产品工业设计师。每一个研发项目在开模前期都会做一个可行性分析,并由设计师、项目经理、模具组长等人员共同组织会议进行研讨评审。在符合产品功能及美观度的前提下将模具结构优化到好,以保证后期高效、稳定生产。如果我们事先不做可行性分析和评审,等到模具试模后才发现产品存在缺陷,这不仅浪费时间和成本,还意味着失去抢占市场的先机。

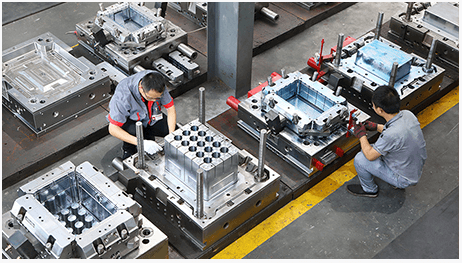

有效的产品尺寸加工管控,可以有效减少加工时间,提高模具制作周期。当然这也离不开精密的加工设备。西诺拥有先进的龙门数控铣、DMG五轴数控铣、Fidia 3+2 高速铣、沙迪克电火花等等。同时,我们还引进行程6000*30000*26000mmde CNC数控铣床用于生产大型注塑模。而且每一块模板和零件在完成每道加工环节后,品质部门都会进行严格的质量检测和管控。禁止让有问题的工件进入装配车间。西诺一直以来之所以能在最短的生产时间将合格的模具交付给客户的根源就是在细节上进行严格的质量管控。

西诺组装车间采用流水线形式进行生产,大大的提高了工作效率,还可让每位模具师傅在其工作领域上学以更精。另外西诺装配车间不仅配有大型对碰机,其地面以及装置的起吊均可达200吨的承重和起负荷。

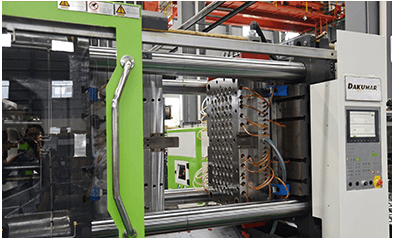

测试中心拥有20多名10年以上工作经验的注塑机调机师傅,并配备从50T--3350T大大小小的注塑机35台。进入测试中心的每一副模具我们都会根据客户指定的塑料和特性进行高压和低压的测试来调试出良好的塑件表面效果并记录其参数以便供客户后期生产参考。

除制作注塑模具以外,还提供产品喷漆、代加工、包装和配套组装以及一系列的注塑成型解决方案等服务。

注塑模具开发周期较其它工业产品时间长,若设计出现失误或加工尺寸不精准,很有可能导致整套模具报废重做,这不仅增加制作成本,还意味着在时间上丢失抢占市场的先机。在商场上,时间就是金钱,越早的市场投放就意外着最快占领市场份额,这也就是为何选择优质供应商的重要之处。同时,生产注塑产品不但需要注塑模具还需配有注塑机和其它辅助设备。

您需要提供什么? 要开发的产品实物 3D工业设计图

我们会提供什么?

提供优质的注塑模具制作方案和合理的价格

提供优质的注塑模具制作方案和合理的价格