刀叉勺餐具模具是日常应用比较广泛的,勺子模具是一次性餐具里面使用最多的,要求也是比较高,表面一定要高光,分型面一定要配合完美不能有飞边,要做到表面效果好,模具寿命长,钢材是关键之一,我们在制造塑料模具的过程中,模具钢材常用的有P20/718/S136/H13/NAK80/45#等,西诺公司一般使用的都是进口钢材,今天先给大家普及下钢材的特性:

模具装配的工艺方法有互换法、分组法、修配法和调整法。模具生产属单件小批生产,又具有成套性和装配精度高的特点,所以目前模具装配以修配法及调整法为主,互换法应用较少。今后随着模具技术和设备的现代化,零件制造精度将满足互换法的要求,互换法的应用将越来越多。

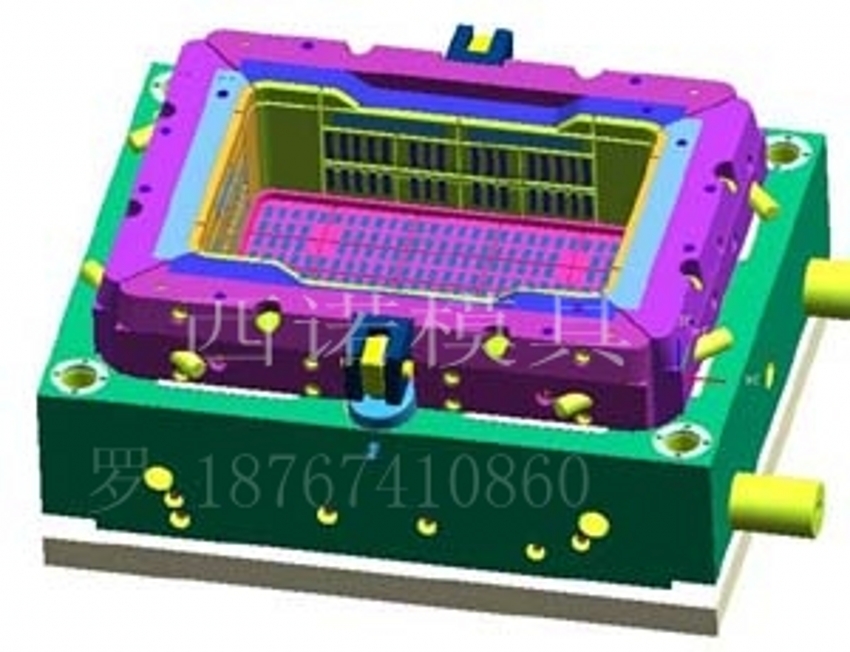

西诺是专业做汽辅模具的厂家,有做过很多大型汽辅类模具,其中比较出名的是塑料椅子汽辅模具注塑成型过程一般分为:锁模-射出-冷却(储料)-开模-脱模冷却,今天西诺小罗重点给大家讲下注塑椅子模具的注塑过程:

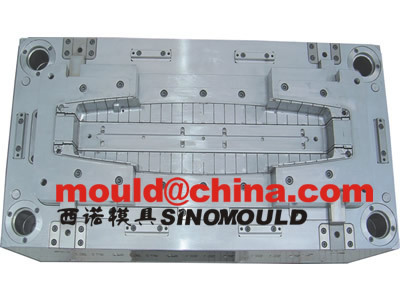

黄岩西诺模具公司是专业做马桶盖模具的专家,给国内国外多个大品牌做过马桶盖注塑模具,应用于家庭,汽车、户外,航空等多个领域,材料也有多种多样,一般采用PP或者ABS材料还有PA以及电玉粉等等,马桶盖模具最重要的就是外观以及装配尺寸,这些都是离不开高超的模具技术和后期维护的,今天西诺小罗就给大家讲解下马桶盖模具后期维护时要如何保养:

首先应给每副模具配备履历卡,详细记载、统计其使用、损坏情况,据此可发现哪些部件、组件已损坏,磨损程度大小,以提供发现和解决问题的信息资料,以及该注塑模具的成型工艺参数、产品所用材料,以缩短注塑模具的试车时间,提高生产效率。

其次,应在注塑机、模具正常运转情况下,测试模具各种性能,并将最后成型的塑件尺寸测量出来,通过这些信息可确定模具的现有状态,找出型腔、型芯、冷却系统以及分型面等的损坏所在,根据塑件提供的信息,即可判断模具的损坏状态以及维修措施。

第三,要对马桶盖模具几个重要零部件(如:LOGO镶件)进行重点跟踪检测。顶出、导向部件的作用是确保注塑模具开合运动及塑件顶出,若其中任何部位因损伤而卡住,将导致停产,故应经常检查顶出杆、导柱等是否发生变形及表面损伤,一经发现,要及时更换。完成一个生产周期之后,要对运动、导向部件涂覆防锈油,以确保其始终处于最佳工作状态。

第四,要重视每幅马桶盖模具的表面保养,它直接影响产品的表面质量,重点是防止锈蚀。当模具完成生产任务后,应根据不同注塑采取不同方法仔细清除残余注塑,可用铜棒、铜丝及肥皂水清除注塑模具内残余注塑及其他沉积物,然后风干。禁用铁丝、钢条等坚硬物件清理,以免划伤表面。若有腐蚀性注塑引起的锈点,要使用研磨机研磨抛光,并涂上防锈油,然后将注塑模具置于干燥、阴凉、无粉尘处储存。

有更多马桶盖改模具问题请联系西诺模具小罗:18767410860 EMAIL:3191@sinogroupe.com

如何去评价注塑制品质量的三个指标

与用途相关的机械性能与化学性能:如拉力测试、冲击测试、耐环境测试等。

塑料问题:包括塑料质量配料及烘料等;

注塑制品常见缺陷分析及解决办法

填充不足(啤不满,)所啤塑料件残缺不全,或多型腔时个别型腔啤不满。进料调节不当,缺料或多料,注射压力,温度及时间不够,料温不够。模具设计不合理:热道太长,转折多,排气系统不良,流道冷料井不够了,多型腔模具型腔调数量过多,排位不对浇口位置、形式不对或数量的不足;运水设计不合理。

飞边:披锋,塑料制品边缘、镶件接合片及顶针位出现多余薄翅。模具制靠精度差,模具设计不够合理:排位不合理,压力不平衡;浇口位置不当,造成一边投缺料,一边出披锋;行位的锁紧力不够;模具排气不良,在高压下分型面被撑开等。

银纹俗称水花:表面气泡拉破,当塑料内充满过多水汽、分解气、溶剂气及空气时制品表面沿料流方向形成一连串有银色光泽的如针条状或云母片状斑纹。水汽,分解气:料温度、塑料注塑制品质量差以及剪切力过大;塑料不好不纯。

收缩凹陷,缩水,塑件面因内部收缩而产生凹坑。原因主要有保压不良、冷却不均、壁厚或骨位宽度过大、嵌件没有预热等。解决办法:

壁厚尽量均匀;2、厚壁部位加强冷却;浇注3、浇注系统设计要合理;4、浇注系统的尺寸应和塑胶件大水、壁厚及复杂程度相应;浇口应对着壁厚易收缩部位。5、调机方面。6、增加注射压力、保压时间及注射时间;7、提高注射速度。

熔接痕(夹水纹,熔胶分流汇合时因料温下降,导致接合处熔接不良,有痕迹或强度降低。减少或消除熔接痕的方法与收缩凹痕基本相同。

当熔接痕无法消除时,可改变浇口位置及塑料注塑制品壁厚,将熔接痕引导到不影响外观的位置,或在熔接线附近开溢料井。

透明制件缺陷:(1)烁斑、银纹和裂纹;消除污染(包括水分)降低料温,分段调节;增加注塑压力;改善流道及型腔排气;缩短成型周期;若已产生,可用退火方法消除。(2)表面光泽差;型腔、型芯抛光不好;熔料过早冷却硬化,不能完全复制模面的优良光洁度;震纹(波纹):提高料筒温度特别是喷嘴温度,增加注射压力和速度;提高模温;改善排气提高料流速度。(3)泛白、雾晕:消除水汽;提高料温及模温:注塑压力及背压。

翘曲变形

1)注塑制品设计问题:壁厚不均匀,结构不合理;模具设计时:浇口的尺寸和形式要合理;模具各部分冷却要均匀。塑料品种问题:结晶型塑料(PE PP PA POM等)收缩率比非结晶塑料大得多,凝固快,制件易翘变形

(2)调机:料温不能太低或太高;增加注射压力、时间、速度;保证保压时间;脱模后用夹具定型或进行回火处理

欢迎您的来电咨询,期待与您合作!

德库玛小叶

联系电话:18758668870

联系QQ:2219053436

注塑制品加工是一门知识面广泛、技术性强的行业,仅凭经验是不够的,在解决问题的时候还应该进行科学系统地分析。我们先从模具产品的气眼、黑点或黑纹、发脆、烧集、焦痕、飞边/毛边这五大缺陷问题入手;

成型问题-气眼,什么是气眼?

气眼是指空气被告困在型腔内而使制件产生气泡的现象。它是由于两股熔体前锋交汇时气体无法从分型面、顶杆或排气孔中排出造成的。

气眼通常位于熔体最后填充的地方。

缺少排气口或排气口尺寸不足将导致在最后填充部位产生气眼或其他表面缺陷。

如果注塑制品设计薄厚不均,也非常容易造成气眼现象。

1、气眼可能引起的问题:

困在型腔内气体不能被及时排出,易导致出现表面起泡,制件内部夹气,注塑不满等现象。

改进方法

1、 减少厚度的不一致,尽量保证壁厚均匀

2、在最后填充的地方增设排气口,重新设计浇口呼热流道系统;

3、保证注塑制品加工排气口足够了大,使气体有足够的时间和空间排走。

飞边产生在哪个阶段

1、先看填充过程(短射制品),确定是否采用分阶段成型方法。

2、确定飞边发生在哪个阶段,是填充阶段,还是补缩阶段。

如果飞边发生在填充阶段的话,是由于填充期间型腔没有填满,通常不会是型腔内的压力大超过锁模力胀开模具所致,所

有可能的原因有:填充期间,模具变形;模具损坏或分型面配合不好;由于填充速度太快,或塑料温度过高导致塑料有效黏

太太低,飞边出现在分型面关闭不紧区域。争取不同原因,可能是的解决方法有:用模板中心加垫片等减小模具的变形;

改模具;适当放慢注射速度或适当降低料温度。

德库玛小叶

联系电话:18758668870

联系QQ:221905343

好不容易一副注塑模具制作完成了,真是千呼万唤使出来啊!接下来我们要测验模具的使用有效性,也就是试模。然后再投入到生产,以及在生产中如何保养维护模具,才能使模具处于更好的工作状态,让我们收获最大的效益呢?

西诺模具是世界著名的注塑模具生产厂商。经过多年的注塑模具行业工作经验。西诺得出,一副好的注塑模具,最离不开有一个良好的产品结构,而且要从注塑模具设计开始就要把握好。

汽车上很多的注塑产品横截面积都比较大,若是按照一般的方式注塑,产品就会出现严重缩水的情况。很多公司在注塑的过程中,都会利用气辅装置,将气体注入型腔内,让产品中空,就可以防止缩水。与此同时,气辅模具还可以降低成本,减轻重量,增加强度。

气辅模具设计的基本要求有: 模具浇口尽量选择在产品的端部;气针吹气口应选在靠近浇口的地方,且吹气口最好在模具的下方,以防止因重力作用胶料堆积于模具下方,造成胶厚不均匀,当然也不尽然如此,之前公司有一套大型模具设计就只能设计在上方,最后产品出来后效果外型等同样很好,也通过了客户的验收;气辅模具要求模具温度较高,一般都要用热流道;气辅模具中的溢料槽,最好做锥形,这样才方便带出。另外,注意选用流动性较好的塑胶,方便吹气时塑胶的流动。

西诺控股集团的子公司西诺模具做专业的模具有多年的经验,逾80名工程师专门致力于新技术和专利的研发工作,公司尤其擅长超薄模具+管件模具+医疗模具+包装模具+日用品模具+精密模具。有做气辅模具需求的欢迎来电咨询!

联系人:小娟

联系电话:15857655730

联系QQ:1636954491@qq.com

Email:xiaoshou001@sinogroup.com

模具测试 模具试模