西诺模具材料的性能是由模具材料的成分和热处理后的组织所决定的。模具钢的基本组织是由马氏体基体以及基体上分布着的碳化物和金属间化合物等构成。

对各类模具钢提出的性能要求主要包括硬度、强度、塑性和韧性等。

1. 硬度 硬度表征了钢对变形和接触应力的抗力,硬度与强度有一定的关系,可通过硬度强度换算关系得到材料硬度值。按硬度范围划定的模具类别,如高硬度,一般用于冷作模具,中等硬度,一般用于热作模具。

2. 强度

强度即钢材在服役过程中,抵抗变形和断裂的能力,对于模具来说则是整个截面或某个部位在服役过程中抵抗拉伸力、压缩力、弯曲力、扭转力或综合力等。

联系人:小王

联系电话:15867006016

QQ:2954127302

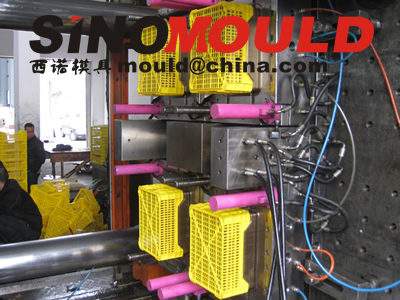

西诺是中国一家卓越的托盘模具制造公司,也被业内认可为专业的托盘模具制造商。我们拥有高质量、高标准设计理念的塑料托盘模具工程师,可以随时为您提供优质优价的各类塑料托盘模具解决方案。公司拥有多个模具团队,专门负责管件的、专门负责瓶胚的、专门负责汽车件的……专业致力于托盘模具项目管理和质量监控的团队有30余人,从产品三维造型到模具的第一次试模,我们都有非常严格的模具分析与质量控制。

第一次试模及缺点检测,我们有2台专门供塑料托盘模具试模的机器,我们的试模团队有着丰富的检测经验,他们的职责就是找出模具的不足并提供解决方案。之后我们会进行修模,出运前再做长时间的模拟生产。当然,我们会将塑料托盘模具数据记录,并反馈给客户。像模具的设计、图纸、各种检查记录、工作日志、检测报告、试模视频还有模具操作手册等等重要的资料,我们都会在模具加工中定期发送给客户。

Email:xiaoshou001@sinogroup.com

西诺控股集团的子公司西诺模具做专业的模具有多年的经验,逾80名工程师致力于新技术和专利的研发工作,尤其擅长超薄模具+管件模具+医疗模具+包装模具+日用品模具+精密模具。有做塑料托盘模具需求的欢迎来电咨询。

联系人:小娟

联系电话:15857655730

联系QQ:1636954491@qq.com

Email:xiaoshou001@sinogroup.com

模具生产成本是指企业为生产和销售模具所支付费用的总和。模具生产成本包括原材料费、外购件费、外协件费、设备折旧费、经营开支等。从性质上分,模具生产成本分为生产成本、非生产成本和生产外成本。

影响模具生产成本的主要因素有以下几方面:

1. 模具结构的复杂程度和模具功能的高低

现代科学技术的发展使得模具向高精度和多功能、自动化方向发展,相应也使得模具生产成本提高。

2. 模具精度的高低

模具的精度和钢度越高,模具的生产成本也越高。模具精度和钢度应该与产品的要求、生产批量的要求相适应。

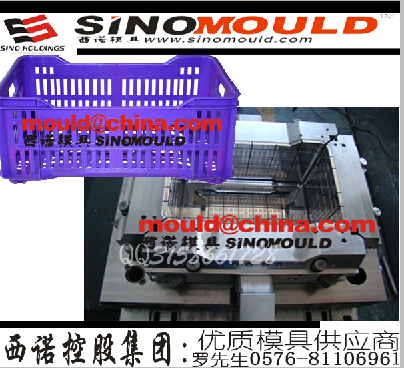

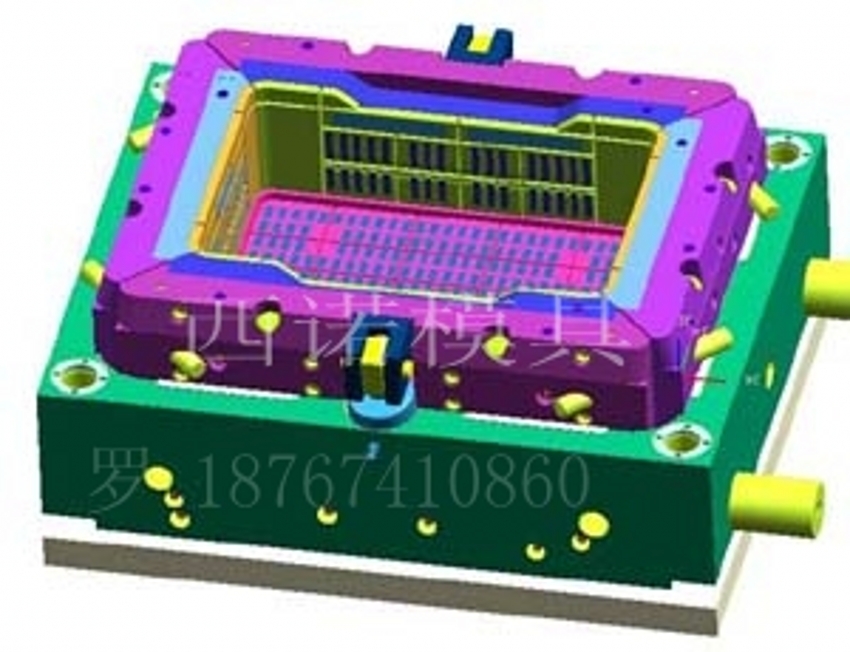

西诺折叠周转箱模具采用高光注塑科技制造模具。它的优势是让产品表面更加光亮以及让产品更更加强壮。

折叠周转箱模具的设计工艺如下:

1、绘图和测量

2、 2D和3D造型,制图软件有:UG,PRO-E, SOLIDWORK, AUTOCAD.

3、由数控铣, 深孔钻, EDM, WDEM, 精雕以及对碰机等设备加工。

4、装配

5、试模:根据客户的要求。

增加模具寿命:我们采用高光技术来生产折叠周转箱。使用钢料DIN1.2344( 德国蒂森,硬度HRC42-55,氮化后HRC60 ),DIN1.2311( 德国蒂森,硬度HRC33-36,氮化后HRC60 ),以及718。在维护保养得当的情况下,模具寿命可以达到5年以上。

优化冷却效果:西诺的折叠周转箱设计师很注重冷却系统的设计,使产品成型更快更容易。

简单的设计:西诺的折叠周转箱设计理念是,为了让客户能够很好地保养维护,我们尽可能地设计简单的结构,能够方便我们的客户维修。

高效:减少周期,提高生产力。

联系人:西诺小静

联系电话:15757610232

联系QQ:2807613258

热流道模具是目前使用较多的一种模具制作方式,任何材料都可以使用热流道加工如PP,PE,PS,ABS,PBT,PA,PSU,PC,POM,LCP,PVC,PET,PMMA,PEI,ABS/PC等。 任何可以用冷流道模具加工的塑料材料都可以用热流道模具加工。

1.缩短制件成型周期

因没有浇道系统冷却时间的限制,制件成型固化后便可及时顶出。许多用热流道模具生产的薄壁零件成型周期可在5秒钟以下。

2.热流道模具可以节省塑料原料

在纯热流道模具中因没有冷浇道,所以无生产费料。这对于塑料价格贵的应用项目意义尤其重大。事实上,国际上主要的热流道生产厂商均在世界上石油及塑料原料价格昂贵的年代得到了迅猛的发展。因为热流道技术是减少费料降低材料费的有效途径。

3.减少废品,提高产品质量

在热流道模具成型过程中,塑料熔体温度在流道系统里得到准确地控制。塑料可以更为均匀一致的状态流入各模腔,其结果是品质一致的零件。热流道成型的零件浇口质量好,脱模后残余应力低,零件变形小。所以市场上很多高质量的产品均由热流道模具生产。如人们熟悉的MOTOROLA手机,HP打印机,DELL笔记本电脑里的许多塑料零件均用热流道模具制作。

4.消除后续工序,有利于生产自动化。制件经热流道模具成型后即为成品,无需修剪浇口及回收加工冷浇道等工序。

5.较难成形之物件使用热流道模具制造有利于塑件的成型

更多问题请咨询

西诺模具小罗:18767410860

电话:0576-81106961

email:3191@sinogroupe.com

西诺注塑模具材料与热处理的关系非常密切。热处理是注塑模具制造过程中不可或缺的加工工艺之一,它对模具的质量和成本很大的影响。

注塑模具材料普通热处理主要包括:退火、正火、淬火和回火。

1. 退火 退火是将模具钢加热到高于临界温度以上20-30度,保持一段时间后缓冷到室温,以获得接近于平衡组织的工艺过程。退火组织一般是铁素体基体上分布碳化物。退火的目的在于:降低硬度;消除内应力;均化钢中成分、细化晶粒、改善组织,为后续加工工序作准备。

2. 正火 正火是把钢加热到30-50度以上,保温适当时间后在空气中冷却的热处理工艺。正火的模具与退火基本相同,即细化晶粒、均匀组织和减少内应力。正火和退火属同一类型的热处理,区别是正火冷却速度快些,得到的珠光体组织细小些,故同一工件正火后的强度和硬度高于退火后。

3. 淬火 淬火是将钢加热到临界温度以上某一温度,并保温一段时间,然后以适当速度冷却获得马氏体或贝式体组织的工艺过程。模具钢淬火温度均较高,主要使合金元素尽可能多的溶解。而当回火时,处于过饱和状态的马氏体会析出弥散、细小、均匀分布的碳化物,达到所需的性能及耐磨性。淬火是模具最终热处理的重要工艺,其关键是控制加热速度、淬火温度、保温时间和冷却速度。

4. 回火 回火是淬火的后续工序,是将淬火后的钢加热到某一温度,充分保温后冷却的工艺过程。回火可以降低或消除淬火内应力,温度钢件的尺寸,并获得一定的强度和韧性的良好配合,以达到所要求的综合性能。

消息来自——西诺小王

联系电话:15867006016 QQ:2954127302

西诺模具的技术与保养要点

西诺控股集团是一家著名的塑料模具制造企业,专业定制生产各种高效率、高难度、高精密的塑料模具企业。西诺模具有限公司是一家专业的塑料模具生产厂家,还是一家为塑料成型行业提供完整解决方案的注塑模具工业集团。

西诺模具已经通过ISO9001:2000国际质量体系认证!具体的技术如下:

1.对产品成型工艺、模具结构及制作工艺进行分析。保证模具寿命高达500万次及以上。

2.模具外观:模具外观必须保证无锈迹、无撞痕、无残缺勤等模块缺陷。

3.模具运输:模具运输必须装上锁模片,包装坚固、防锈。

4.西诺的模具必须设计完整的模具结构及加工零件,并提出装配要求及注塑工艺要求。

5.造成塑件外观质量缺陷(如收缩等)或模具结构问题(如分型面设置、浇口设置、模具寿命无法保证等问题)。

6.模具资料:在模具交货的同时,必须提供一整套模具易损件和维修保养参考资料。

模具保养比模具维修更为重要,模具维修的次数越多,其寿命越短;而模具保养得越好,其使用寿命就会越长。模具保养主要分三点:

1、模具的日常保养:各种运动部件如顶针、行位、导柱、导套加油, 模面的清洁,运水的疏道,这是模具生产时每天要维护的。

2、外观保养:模胚外侧涂油漆,以免生锈,下模时,定模动模应涂上防锈油,模具保存时应闭合严实,防止灰尘进入型腔。

3、定期的保养:模具的定期保养包括日常保养之外还要排气槽的清理,困气烧黑位加排气,损伤、磨损部位修正等。

西诺小静:15757610232

QQ:2807613258

邮箱:xiaoshou003@sinogroupe.com

薄壁杯子模具一般使用PC材料,壁厚在0.5mm,模腔数一般控制在4腔,每腔为独立自锁结构,有效防止模具偏心错位,水路设计均匀,可以让模具生产时间控制在6秒以内,

薄壁注塑模具虽然看起来简单,但是对注塑工艺要求也是非常高的,要求高速高压,必须要使用高速注塑机才可以注塑,比如德库玛的高速机就比较适合薄壁模具,一般的注塑机做不了。

一般都会使用热流道来做薄壁杯塑料模具,主要是因为它拥有传统模具无法比拟的优点:

1、缩短制件成型周期。因没有浇道系统冷却时间的限制,制件成型固化后便可及时顶出。许多用热流道模具生产的薄壁零件成型周期可在5秒以下;

2、节省塑料原料。在纯热流道模具中因没有冷浇道,所以无生产费料。这对于降低原料成本意义尤其重大。事实上,国际上主要的热流道生产厂商均在世界上石油及塑料原料价格昂贵的年代得到了迅猛的发展。因为热流道技术是减少费料降低材料费的有效途径;

3、减少费品,提高产品质量。在薄壁杯塑料模具成型过程中,塑料熔体温度在流道系统里得到准确地控制。塑料可以更为均匀一致的状态流入各模腔,从而生产出品质一致的零件。另外,热流道成型的零件浇口质量好,脱模后残余应力低,零件变形小。所以市场上很多高质量的产品均由热流道模具生产;

4、消除后续工序,有利于生产自动化。制件经热流道模具成型后即为成品,无需修剪浇口及回收加工冷浇道等工序。有利于生产自动化;

5、扩大注塑成型工艺应用范围。许多先进的塑料成型工艺是在热流道技术基础上发展起来的。

另外西诺模具制造的薄壁杯子模具的钢材也非常有讲究,因其表面的光洁度以及通透性,一般使用S136瑞典一胜百的钢材,模具寿命可以达到300W模以上,使模具不至于那么快报废,大大给客户降低了开模成本,不会导致模具短时间内需要维修或者报废。

以上是薄壁杯子模具的特点,有更多问题请联系西诺--罗先生

西诺模具

联系人罗先生:18767410860

EMAIL:3191@SINOGROUPE.COM

薄壁注塑模具因为其壁厚薄,产品轻,产量高、周转期短原因,所以对模具制作要求非常高,锁模结构要合理,产品的同心度要高,不能偏心不能错位,水路设计要合理,这样才能减少成型周期,产量可以达到5秒每模,一模4腔,拔模角度要合理,防止顶出变形和粘模,这些西诺模具做的都非常的好。

薄壁模具虽然看起来简单,但是对注塑工艺要求也是非常高的,要求高速高压,必须要使用高速注塑机才可以注塑,比如德库玛的高速机就比较适合薄壁模具,一般的注塑机做不了。

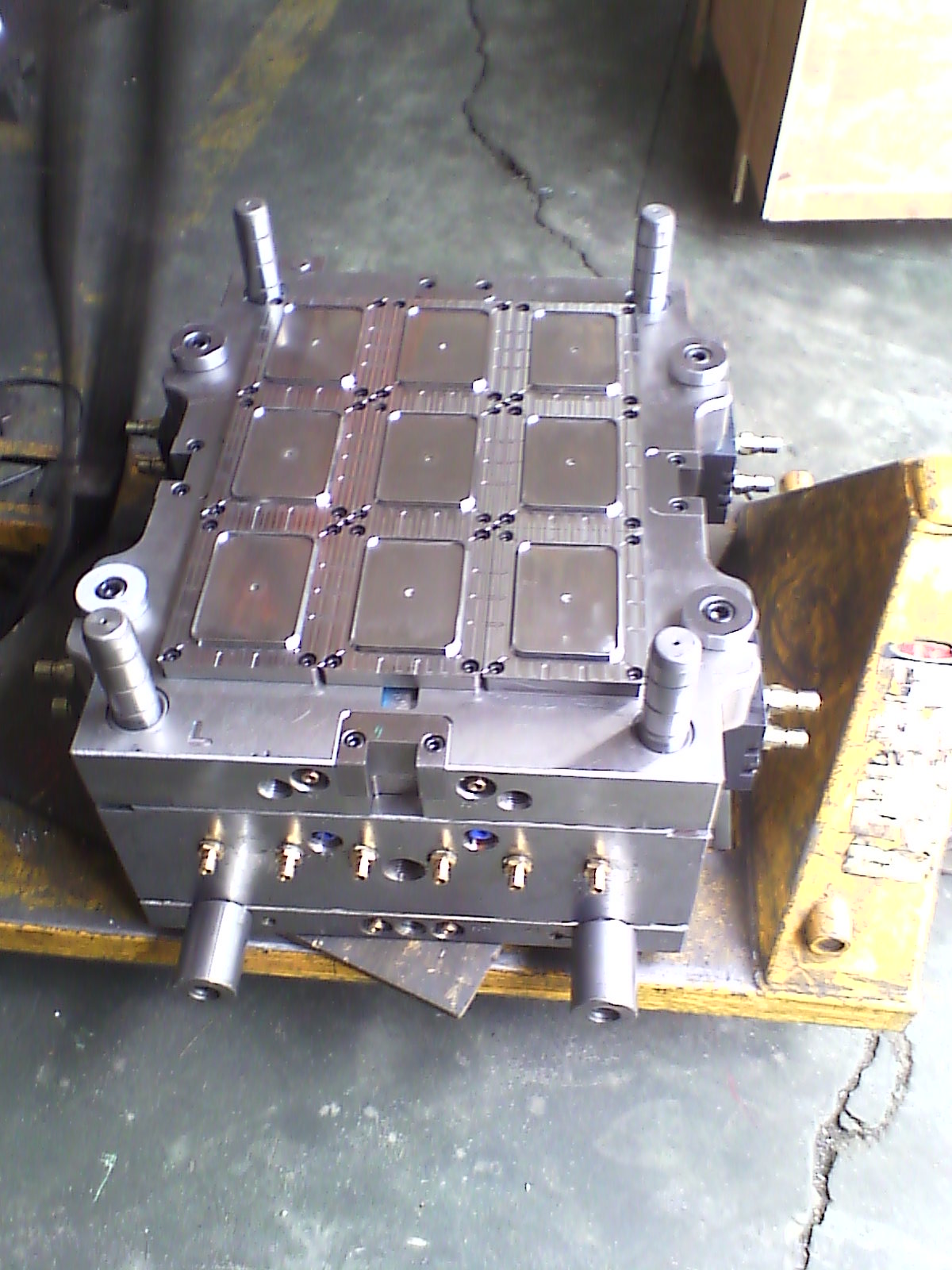

塑料周转箱模具是西诺模具公司做的比较多的模具,因为其结构为四面滑块,所以一般情况下做一出一较为合适,现在西诺又研发了一出2、一出4的周转箱注塑模具,是市面上比较少见的能研发多腔数的周转箱模具厂家,塑料周转箱模具由哪些结构组成呢,我今天就给大家讲解下注塑模具的结构:

1、成型零件

赋予成型材料形状、结构、尺寸的零件,通常由型芯(凸模)、凹模型腔以及螺纹型芯、镶块等构成。

2、浇注系统

它是将熔融塑料由注射机喷嘴引向闭合模腔的通道,通常由主流道、分流道、浇口和冷料井组成。

3、导向部件

为了保证动模与定模闭合时能够精确对准而设置的导向部件,起导向定位作用,它是由导柱和导套组成的,有的模具还在顶出板上设置了导向部件,保证脱模机构运动平稳可靠。

4、脱模机构

实现塑件和浇注系统脱模的装置,其结构形式很多,最常用的有顶杆、顶管、顶板及气动顶出等脱模机构,一般由顶杆、复位杆、弹弓、顶杆固定板、顶板(顶环)及顶板导柱/导套等组成。

5、抽芯机构

由于塑料周转箱模具是有侧向抽芯的,西诺一般采用油缸抽出,在被顶出脱模之前,必须先进行侧向抽芯或分开滑块(侧向分型),方能顺利脱模。

6、模温调节系统

为了满足注射成型工艺对模具温度的要求,需要有模温调节系统(如:冷却水、热水、热油及电热系统等)对模具温度进行调节的装置。

7、排气系统

为了将模腔内的气体顺利排出,常在模具分型面处开设排气槽,许多模具的推杆或其它活动部件(如:滑块)之间的间隙也可起到排气作用。

8、其它结构零件

是指为满足模具结构上的要求而设置的零件(如:固定板、动/定模板、撑头、支承板及连接螺钉等

塑料椅子模具是一种日常应用中使用较多的模具,体型比较大,看起来简单,做起来又比较复杂的模具,塑料椅子模具由哪些结构组成呢,我今天就给大家讲解下注塑模具的结构: